Společnost Toyo Tires udělala obrovský krok směrem k zelenější budoucnosti

Japonský výrobce pneumatik, Toyo Tires, který se neustále snaží přinášet nové inovace, učinil velký krok směrem k výrobě a vývoji pneumatik s použitím udržitelných materiálů.

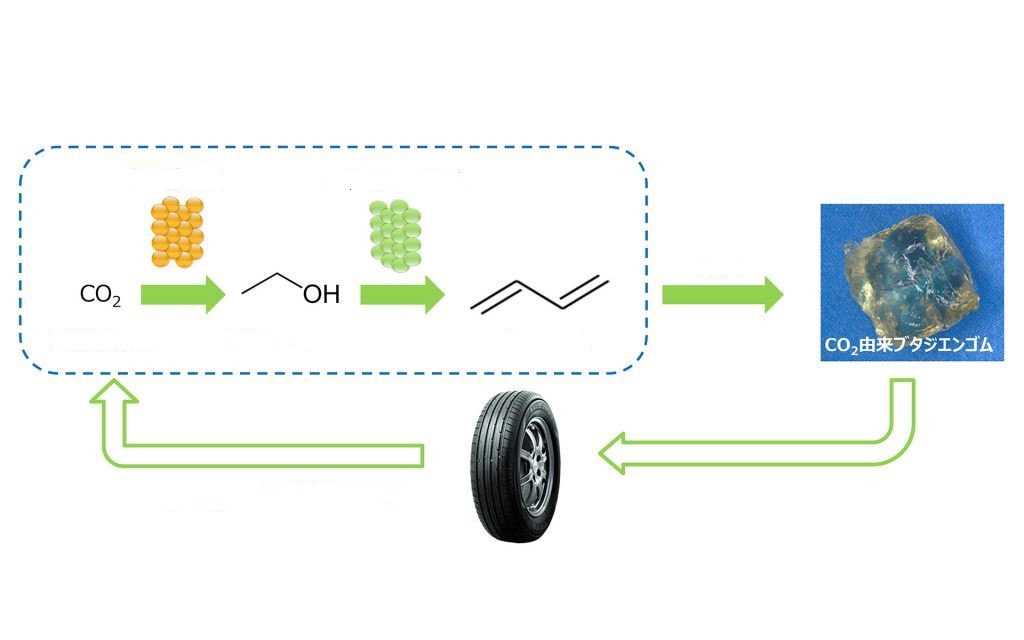

Dokázali, že z oxidu uhličitého lze syntetizovat butadienový kaučuk.

Společný výzkum s Univerzitou v Toyame

Společnost Toyo Tires realizovala společný výzkum s univerzitou v Toyamu pro výrobu butadienu z oxidu uhličitého při vysokých teplotách. „S potěšením oznamujeme, že jsme vyvinuli katalyzátor konverze, a podařilo se nám syntetizovat butadienový kaučuk, hlavní surovinu pro výrobu pneumatik.“

Podíl surovin v pneumatikách automobilů se liší v závislosti na typu pneumatiky. Avšak přibližně 40 % kaučuku kromě přírodního kaučuku tvoří syntetický butadienový kaučuk (SBR, BR). Ve světle toho začal pneumatikářský průmysl aktivně zkoumat výrobu a využití butadienového kaučuku, kde se snažili využívat přírodní alternativní suroviny, nikoli ropu.

Univerzita v Toyame aktivně a inovativně přispívá k dekarbonizované společnosti vývojem vysoce výkonných katalyzátorů pro recyklaci oxidu uhličitého, jednoho ze skleníkových plynů.

V roce 2016 začala Toyama University pracovat na projektu s Tsubakim a profesorem Noritsuem, kteří se podíleli na společném výzkumu a vývoji.

Syntéza butadienu

Nedávno se otevřela cesta k syntéze butadienu z oxidu uhličitého, který je považován za jednu z hlavních příčin klimatických změn a má velký vliv na globální oteplování. „Věříme, že můžeme dosáhnout skvělých výsledků v minimalizaci klimatických změn snížením environmentální zátěže (emise oxidu uhličitého).

Kromě toho, pokud se oxid uhličitý použije jako výchozí materiál pro polymeraci na butadienový kaučuk, je vysoká pravděpodobnost, že se v budoucnu přímo použije jako účinný a výkonný materiál při skutečné výrobě pneumatik LCA (Life Cycle Assessment).

„Na univerzitě v Toyame jsme založili Výzkumné centrum transformace uhlíkově neutrálních materiálů s cílem provádět základní vědecký výzkum ve vývoji technologie, která dokáže transformovat materiály nové generace, kde naším cílem je přispět k udržitelné společnosti. Rovněž realizujeme aplikovaný výzkum, který má zvýšit možnost implementace našeho záměru do reality.“

Součástí této činnosti je technologický rozvoj obou společností. Při vývoji pevných katalyzátorů s použitím levných, nenákladných ušlechtilých kovů bylo dosaženo přiměřeného katalytického výkonu, přičemž výsledek extrakce má jednu z nejvyšších hodnot na světě. „V budoucnu budeme pokračovat ve vývoji katalytického systému potřebného pro sériovou výrobu, jehož cílem je praktická aplikace do konce tohoto desetiletí. Kromě toho provádíme výzkum a vývoj v oblasti nahrazení pryže a materiálů používaných k jejímu zpevnění, kde se budeme snažit využít zejména udržitelných materiálů. Cílem je snížit dopad výroby pneumatik na společnost. “

V současnosti je několik vozidel vybaveno prototypy pneumatik, které aktivně využívají trvale udržitelné materiály a účastní se off-roadových závodů, jako je Dakarská Rallye. V budoucnu postup zopakujeme a tyto prototypy se objeví například na Nürburgring 24 Hours of Endurance. Poznatky získané v jedinečných jízdních podmínkách, které akce nabízí, později využijeme při vývoji technologie sériové výroby k vytvoření vysoce výkonných a unikátních pneumatik Toyo.

„Naše společnost si dala za cíl zvýšit do roku 2030 podíl využívání udržitelných materiálů při vývoji produktů na 40 %. Chceme přispět k realizaci udržitelné společenské mobility.“

/Oddělení korporátní komunikace TOYO TIRE Corporation/